【PR】この記事には広告を含む場合があります。

工場の釜の前で、「あ、やってしまった…」と血の気が引いた経験はありますか?

どんなに熟練した職人でも、最初は新人です。

私自身、25年以上この業界にいますが、新人の頃に犯したミスの瞬間は、今でも夢に見ることがあるくらいです(笑)。

これから化粧品の中身を作る「バルク製造」で働きたい、あるいは働き始めたばかりのあなたへ。

この記事では、教科書には載っていない「現場のリアルな失敗談(怪談)」をお届けします。

技術不足ではありません。新人が戦うべき相手は、心の隙間に潜む「魔物」なのです。

転ばぬ先の杖として、私の冷や汗まみれの経験を役立ててください。

自己紹介させてください!コテツと申します。

化粧品工場で25年以上、中小規模の工場を中心に勤務してきました。工場長として培った経験をもとに、業界の魅力や仕事の流れをお伝えします。

化粧品工場の仕事は、決して難しくありません! テレビCMでおなじみの大手企業だけでなく、日本には中小規模の化粧品工場が多く存在します。

そのため、他業種から未経験で転職し、普通に活躍している人がたくさんいます。「化粧品なんて私には無理!」なんてことは全くありません! 活躍できるチャンスは、そこら中にゴロゴロと転がっています。

化粧品工場の魅力や仕事内容について、詳しく紹介していきます。

騙されたと思って最後まで読んでみてください!

「本当に騙された!」と、思った人は⋯ゴメンなさい!

化粧品工場の心臓部「バルク製造」とは?

化粧品のクリームやローション、その中身(バルク)を作る仕事。料理で言えばシェフにあたるポジションです。

基礎化粧品を扱う工場であれば「真空乳化装置」という釜を操り、何百キロ、何トンという化粧品を生み出します。

やりがいのある面白い仕事ですが、一回の失敗が大きな損害につながる責任重大なポジションでもあります。

▼参考動画、ミックコスモチャンネル/【大人の社会見学】たった60秒で分かる!化粧品ができるまで!https://www.youtube.com/watch?v=f01WE-KSnJc

失敗の正体は「焦り」という魔物

新人が装置を操作するとき、一番の敵は「技術」以上に「心理」です。

- 「仕事が遅いかも……早く終わらせなきゃ」

- 「ちょっと変だけど、忙しそうな先輩には聞けない……」

この「焦り」と「戸惑い」が、大惨事を引き起こします。

では、実際にどんな惨事が起きるのか……震える失敗事例トップ5を見ていきましょう。

▼こちらはライン作業のミスについてまとめた記事です。ご参考ください!

【失敗その1】消えない泡の恐怖!「泡噛み」の罠

化粧品作りでは、酸化を防ぐために「真空装置」で、空気を抜いて作ることが多いです。

しかし、その装置を使っても起きるのが「泡噛み(あわがみ)」です。

透明なジェルほど、ごまかしが効かない

水のようにサラサラしたローションなら、泡が入ってもすぐに抜けます。

しかし、粘り気のあるジェルやクリームの場合、一度混ざった気泡は、まるで琥珀の中の虫のように閉じ込められ、自然に消すのは難しい。

こうなると品質は「不合格」。その後の容器に詰める充填工程には進めなくなります。

「マニュアル通り」が招く事故

新人がやりがちなのが、「指示書通りの時間」「指示書通りの回転速度」で実際の状態をあまり気にしないこと。

例えば、注文数が減って「作る量がいつもより少ない」場合、いつもと同じ勢いで混ぜると、空気を過剰に巻き込んでしまいます。

釜の中の量は毎回おなじとは限りません。なのに「マニュアルに書いてあるから」と、中身の状態(泡立ち)を見ずに機械を回し続ける。結果、取り返しのつかない量の泡を噛んでしまいます。

冷えて固まったら、もう抜けない

「泡が入っても、あとで真空脱泡すれば消えるだろう」

そんな甘い考えで何度となく失敗しました。

真空脱泡は、加熱して中身が「熱く、柔らかい状態」で行わないと難しいです。

工程が進んで冷却され、クリームが「冷えて固まった状態」になってしまうと、機械がうなるほどに真空装置を使用しても、粘性が高すぎて泡は抜けません。

これを救済するには、再加熱して溶かす「手直し」しかありません。 もし、熱に弱い原料などで再加熱ができない場合は、即座に廃棄処分となります。 仮に手直しができたとしても、同じ作業を繰り返すため、余計な手間と時間がかかります。

「手直しにかかる時間 × 人件費 = 会社の利益が消滅」 笑って許されるレベルではない、重大なミスなのです。

私も何度か泡が抜けなくて、白いクリームを作りながら顔は青くなってましたけどね……。

失敗談でうまいこと言わないでください、

対策:ためらわずに報告!

「あれ?泡が多いかも?」と思ったら、すぐに上長報告!

まだ熱いうちなら、なんとかなります。新商品の製造時などは特に、マニュアルと「自分の目」を信じて、異変を感じたら即報告、これが最大の防御です。

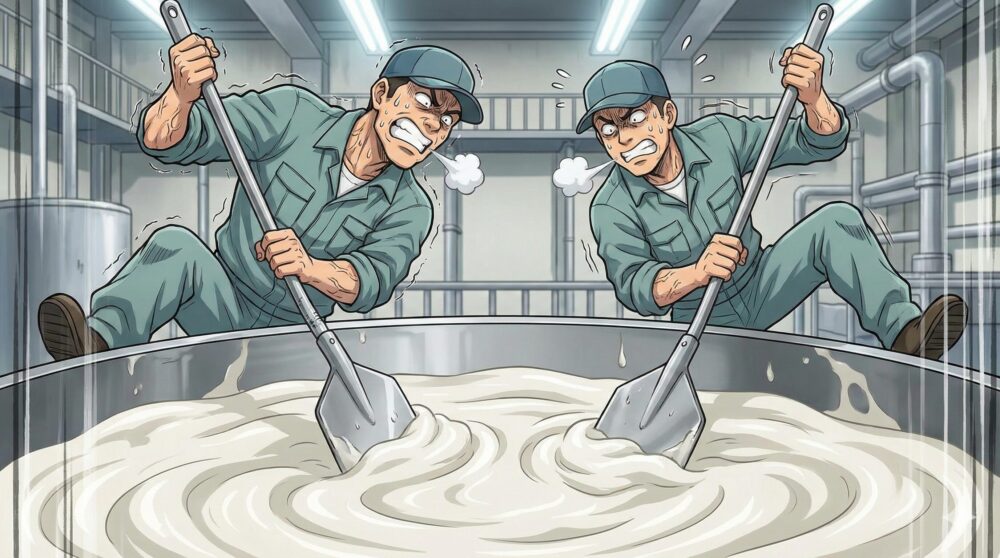

【失敗その2】ヤバい混ざってない!焦りが招く「腕パンパン」の刑

クリーム作りは、油に水を混ぜ合わせるなどの「乳化」が基本です。

ここで起きるのが、「水溶成分の添加スピード速すぎ問題」です。

「早く終わらせたい」が招く悲劇

新人の頃は、とにかく作業を早く進めたくなります。

「水を少しずつ入れる」という指示があるのに、「俺だけ作業が押している……」と焦ってドボドボ添加してしまいます。

するとどうなるか?

全体が均一に混ざらず、滑らかになるはずのクリームが部分的に固くブツブツになったり、酷いときは水と油が混ざりきらず、分離状態となります。

待っているのは「地獄の手直し」

こうなると、機械任せでは復旧できないこともあります。

蓋を開け、巨大なヘラを突っ込んで、何百キロものクリームを人力でかき混ぜる羽目になります。

水の成分と油の成分が分かれた状態だと、全体が装置の中で混ざらないまま動いてしまいます。

粗くでも水と油が混ざっている状態を作るために、地獄の手作業となるわけです。

作業が終わる頃には腕はパンパン。昼飯のときに箸を持つ手が震えて、卵焼き落としちゃいましたよ……

添加スピードに迷ったら、上長に見てもらいましょう。

「一緒に見てもらう」とは、「責任を半分持ってもらう」ことです。上長をうまく使って楽に仕事を覚えましょう!

見てもらっているのに失敗したら、あなたのせいだと言わんばかりに指を指しましょう!

上司との関係性が壊れますって⋯

【失敗その3】釜の底で何かが起きている…見えない「焼け」の恐怖

バルク製造は、加熱しながら混ぜる工程がメインです。

ここで怖いのが「焼け」です。

カレー作りと同じ原理

家の鍋でカレーを温め直す時、かき混ぜずに強火にかけるとどうなりますか?底だけ焦げますよね。

化粧品も同じです。粘度が高い製品を、確認不足で加熱し続けると、釜の肌に触れている部分だけが高温になり「焼け」が発生します。

しかし、この「焼け」とは黒い「焦げ」ではありません。必要以上の熱により、原料が変質して固まってしまう現象がほとんどです。

「マニュアル通り」が生む油断

撹拌(かくはん)の「回転数〇〇rpm」と書いてあっても、それは目安です。

釜の中がグツグツ煮えたぎっているのに、ゆっくり撹拌していたら釜の肌から「焼け」てしまいます。

- 加熱のスピード

- 撹拌のスピード

このバランスが重要です。

加熱スピードが早ければ、釜の肌が「焼け」る前に掻き取るための「撹拌スピード」が必要、ということです。

対策:マニュアル通りで安心するな!

「マニュアルに15分と書いてあるから」と加熱を弱くしない新人さんがいますが、マニュアルの数値は参考であり、真実はあなたの目に映るものです。

部分的にグツグツと煮えているのであれば、一旦加熱を止めて様子を見てから再加熱しましょう。

しかし、絶対やってはいけないのが「撹拌を止める」ことです。

撹拌を止めたら、ステンレス製の釜の肌に触れている部分が瞬時に焼けてしまいます。

加熱中、そして冷却中に「撹拌」を止めるのは自殺行為です!

加熱冷却に限らず、安易に「止める!」と判断すると怖い目にあいます。ちょっとした撹拌の停止でも、上長に確認を取るべきですね!

もちろん確認取りに行くときも止めちゃダメよ!!

【失敗その4】スイッチを切ったのに止まらない!?温度の暴走「オーバーシュート」

- 80℃で加熱を止めたいのに、気づけば90℃まで上がっている。

- 冷却を止めたのに、冷えすぎて固まってしまう。

これが温度の慣性、「オーバーシュート」です。

車も装置も、急には止まれない

100kgの熱湯と、10kgの熱湯、沸かすスピードも冷めるスピードも違いますよね。

機械の設定温度で「ピタッ」と止まることはあり得ません。

特に製造量が少ない時は、ステンレスなどの金属部分の熱で温度が跳ね上がりやすいのです。

たかが温度、されど温度

「ちょっと温度がズレても、いいじゃない」

そう思うかもしれませんが、温度のズレは「原料の混ざり具合」や「香りのブレ」といった致命的な品質劣化を招きます。

40℃で入れるはずの香料を、冷えすぎた35℃で入れた結果、クリームが固まってうまく混ざらない……なんてことも。

対策:寸止め運転

経験が浅いうちは、目標温度の手前でスイッチを入り切りする「寸止め」で調整しましょう。

メーカーごとの機械の癖(オーバーシュートの幅)を掴むまでは、慎重すぎるくらいが丁度いいのです。

とはいえ、装置ごとの熱の伝わり方の特徴を掴むのは、意外と簡単です。

私なんか街を歩いていると「温度の魔術師だ!」と、指を刺されるぐらい、ピタッと設定温度通りにできます。

休日の工場長を、誰も気にしないって⋯

【失敗その5】終わったはずなのに余っている原料…戦慄の「入れ忘れ」

これぞバルク製造における最大のホラーです。

片付けをしている時、作業台の隅にポツンと残された、本来入っているはずの原料を見つけた時の絶望感……。

なぜチェックをすり抜けるのか?

本来は「投入前のチェック」が基本ですが、同じことを繰り返していると、「チェックなどしなくても間違わない」という心理になります。

これがミスの元凶です。

大手の工場だとバーコードをハンディで「ピッ!」と読み取りますが、まだまだ中小規模の工場では、工程の書類に手書きでチェックを入れたりします。

ついつい手を抜いて、最後にまとめて「全部入れた」とチェックを入れるようなズルをすると、そのうち「原料1つ残ってる……」という恐怖のワンシーンが訪れるわけです。

後入れできない「不可逆」の恐怖

「忘れてたなら、今から入れれば?」

そう思うかもしれませんが、多くの原料は「投入タイミング」が決まっています。

熱い時に溶かさなければいけない原料を、冷えた後に入れても溶けません。入れ忘れは致命的なミスとなることは確実です。

対策:コテコテの指差し確認

コテコテですが、ちゃんとチェックして指差し確認して、「〇〇原料OK!」と声を出す。これが最強です!

口に出すとか指をさす行為とか、最初は恥ずかしいかもしれませんが、誰かが始めると周りもやりだすので、躊躇せずに始めるべきです。

指差し確認している姿は「かっこいい」と感じますけどね!特に私の指の指し方はとてもカッコイイです。

カッコよさは求めてない⋯

ミスを防ぐ最強の防御とは

5つの失敗を紹介しましたが、これらを防ぐための対策はシンプルです。

- 化粧品を作るイメージ(シミュレーション)

- 声を掛け合う(報・連・相)

- 整理整頓(環境整備)

特に「報・連・相」は、上司のためではなく、あなた自身を守るための防具です。

自分一人で判断してミスをすれば、責任は100%あなたにのしかかります。しかし、相談して進めれば、それは上長の責任になります。

「ミスをしない人間」はいません。

しかし、「ミスを最小限に抑える術を知っている人間」こそが、多くの体験から学んでいける人となります。

▼化粧品を作る知識を蓄えていけば、意外と楽なことも多い仕事です。なにが「楽」なのか解説した記事です。ご参考ください!

まとめ:失敗の数だけ強くなれる

怖い話ばかりしてしまいましたが、安心してください。

これらの「あるある」を知っているだけで、あなたの生存率は格段に上がっています。

バルク製造は、奥が深く、極めればどこの工場でも通用する「一生モノ」の技術です。

最初は失敗して落ち込むこともあるでしょう。でも、その失敗談が、いつか私のように笑って話せる「武勇伝」になる日が必ず来ます。

化粧品の「匠」を目指して、まずは焦らず、一歩ずつ進んでいきましょう!

もし、「やっぱり製造は責任が重すぎて怖いかも…」と思ったとしても、諦めないでください。化粧品工場には、他にも自分に合う担当があるはず!

この人が工場長やってるくらいだから、あなたなら大丈夫!

転職を意識してこの記事に目を通していただけたなら、あなたが思うほど難しいものではありません。

資生堂やコーセーのような大手はハードルが高いかもしれませんが、日本には数千の中小規模の化粧品工場があり、そこではあなたの力を必要としています。

もし少しでも興味が湧いたら、求人サイトで「化粧品製造」「工場 正社員」と検索してみてください。 そして、面接の際はぜひ「工場見学」を申し込んでください。匂いや音、働いている人の表情を見れば、「あ、ここなら働けそう」という直感が働くはずです。

未経験であることを恐れないでください。あなたの一歩を応援しています!

リクナビNEXTはあなたの転職活動をサポート!日本最大級の求人数、企業からオファーが届く、さらにAIがあなたの職務要約の作成をサポートします!

日本最大級!未経験の求人も多数

あなたの未来を応援します!

最後までお付き合いいただき、ありがとうございました!